Роликовые подкатные платформы представляют собой незаменимое такелажное оборудование для перемещения тяжелых и габаритных грузов в условиях производственных цехов, складов и сервисных центров. В 2025 году рынок предлагает широкий ассортимент моделей с грузоподъемностью от 1 до 24 тонн, различающихся конструкцией, типом роликов и функциональными возможностями. Правильный выбор подкатной платформы определяется характеристиками перемещаемого груза, условиями эксплуатации и требованиями к маневренности. Компактные размеры и низкая высота платформ позволяют подкатывать их под станки, оборудование и тяжелые конструкции без использования подъемных механизмов, что существенно упрощает такелажные операции и снижает трудозатраты.

Конструктивные особенности и принцип работы

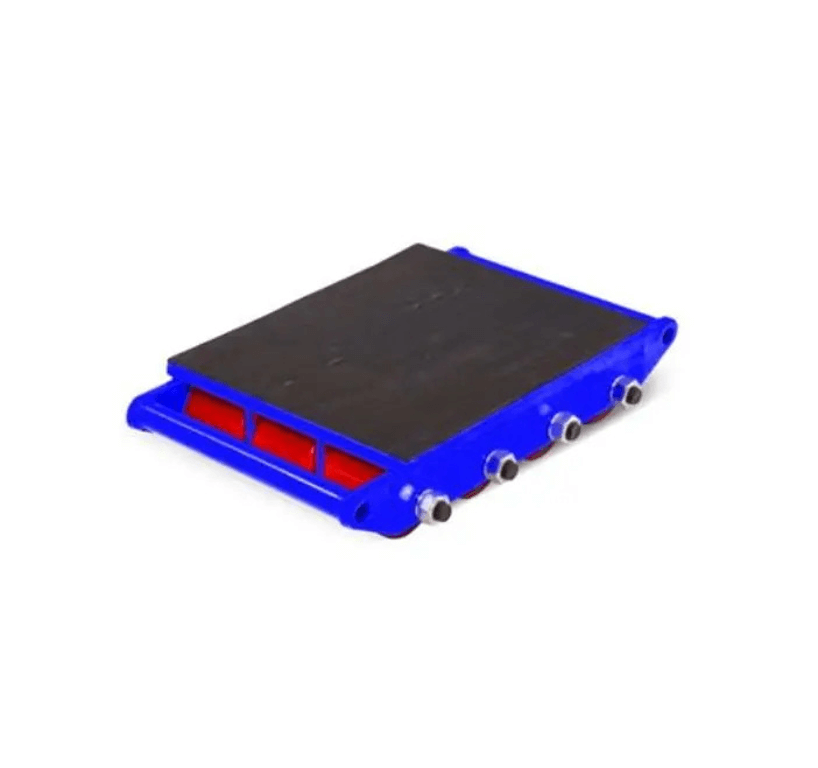

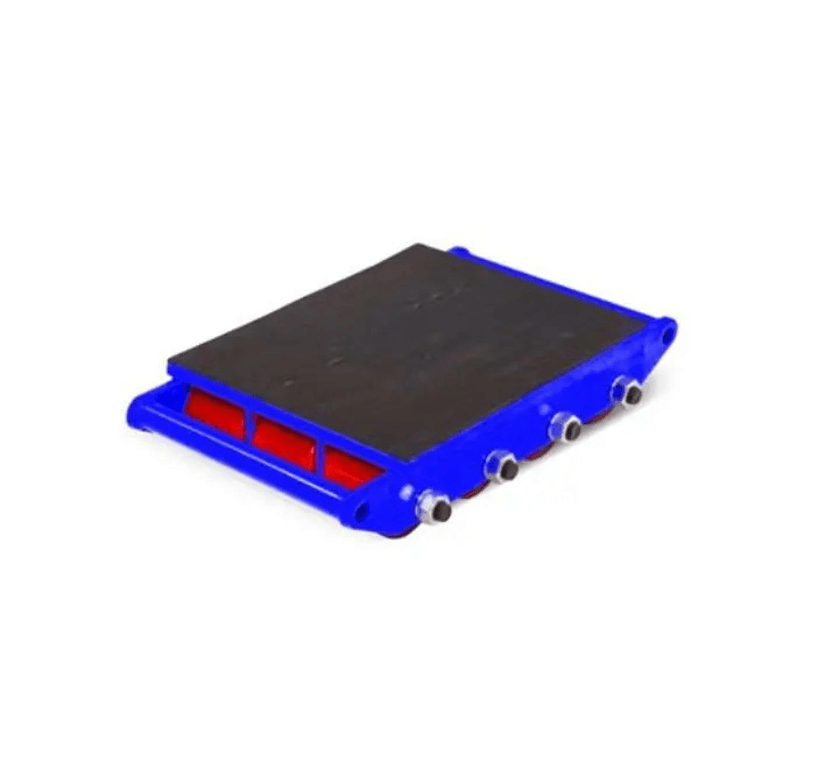

Роликовая подкатная платформа состоит из прочной стальной рамы с установленными на ней роликами, равномерно распределяющими нагрузку от груза. Верхняя часть платформы служит опорной площадкой, на которую устанавливается перемещаемый объект. Количество роликов варьируется от 2 до 16 штук в зависимости от грузоподъемности модели – чем выше нагрузка, тем больше точек опоры требуется для обеспечения устойчивости и равномерного распределения веса. Высота платформы обычно составляет 70-120 миллиметров, что позволяет легко подводить ее под оборудование с минимальным клиренсом. Конструкция может быть цельной или раздвижной – последний вариант состоит из двух платформ, соединенных штангами, что дает возможность регулировать расстояние между опорными площадками под габариты конкретного груза.

Ролики изготавливаются из различных материалов в зависимости от назначения платформы. Полиуретановые ролики наиболее распространены благодаря оптимальному сочетанию прочности, износостойкости и бережного отношения к напольному покрытию. Полиуретан выдерживает высокие нагрузки, не оставляет следов на полу и обеспечивает плавное бесшумное движение. Нейлоновые ролики применяются в бюджетных моделях небольшой грузоподъемности, они дешевле полиуретановых, но менее долговечны и могут оставлять следы на светлых полах. Цельнометаллические стальные ролики используются в тяжелых платформах грузоподъемностью свыше 15 тонн для работы на бетонных и асфальтовых покрытиях, где требования к сохранности пола не столь критичны. Диаметр роликов варьируется от 50 до 100 миллиметров – большие ролики обеспечивают лучшую проходимость на неровных поверхностях.

Различают фиксированные и поворотные модели роликовых платформ. Фиксированные платформы имеют неподвижную раму и ролики, ориентированные в одном направлении, что обеспечивает движение строго по прямой линии. Такая конструкция проще, надежнее и дешевле, подходит для перемещения грузов на короткие расстояния вдоль технологических линий. Поворотные платформы оснащены вращающейся на 360 градусов верхней площадкой, что позволяет менять направление движения груза без его переустановки. Это существенно повышает маневренность при работе в ограниченном пространстве цехов и складов, но усложняет конструкцию и увеличивает стоимость. Некоторые модели комплектуются съемными или стационарными ручками для управления движением, что облегчает работу оператора при транспортировке на значительные расстояния.

Выбор грузоподъемности под тип груза

Определение необходимой грузоподъемности платформы – первый и важнейший этап выбора оборудования. Легкие платформы грузоподъемностью 1-2,5 тонны предназначены для перемещения компактного оборудования, небольших станков, электрощитов и аналогичных объектов массой до полутора тонн. Такие модели обычно оснащаются 2-4 роликами и имеют компактные размеры опорной площадки 200х200 или 250х250 миллиметров. Они удобны для работы в стесненных условиях мастерских, небольших производств и сервисных центров. Низкая собственная масса в 5-8 килограммов позволяет одному человеку легко переносить платформу к месту работы. Цена таких моделей доступна даже для малого бизнеса, что делает их популярным инструментом в автосервисах и ремонтных мастерских.

Средние платформы грузоподъемностью 4-8 тонн составляют наиболее востребованный сегмент рынка. Они применяются для перемещения станков, промышленного оборудования, крупных агрегатов и тяжелых конструкций в производственных цехах. Модели с грузоподъемностью 6 тонн обычно комплектуются 4 роликами и имеют размеры платформы около 300х400 миллиметров, что обеспечивает достаточную площадь опоры для большинства типового оборудования. Восьмитонные варианты оснащаются 6 роликами для равномерного распределения нагрузки. Эти платформы универсальны и подходят для решения широкого спектра задач на производственных предприятиях, в логистических центрах и на строительных объектах. Специалисты JH-SHOP помогут подобрать оптимальную модель роликовой платформы с учетом специфики вашего производства и характеристик перемещаемых грузов.

Тяжелые платформы грузоподъемностью 12-24 тонны предназначены для перемещения крупногабаритного промышленного оборудования, пресс-форм, тяжелых станков и металлоконструкций. Модели на 12 тонн комплектуются 8 роликами, на 15-18 тонн – 9-12 роликами, самые мощные 24-тонные платформы могут иметь до 16 роликов для максимально равномерного распределения экстремальных нагрузок. Размеры опорной площадки достигают 500х600 миллиметров и более. Такое оборудование применяется на заводах тяжелого машиностроения, в судостроении, на энергетических объектах при монтаже и демонтаже крупного оборудования. Собственная масса тяжелых платформ составляет 30-60 килограммов, что требует участия нескольких человек при транспортировке к месту работы. Высокая стоимость оборудования компенсируется его надежностью, долговечностью и способностью решать сложные такелажные задачи.

Материалы роликов и их влияние на эксплуатацию

Полиуретановые ролики обеспечивают оптимальный баланс характеристик для большинства применений. Этот эластичный полимерный материал обладает высокой износостойкостью, выдерживает нагрузки до 2-3 тонн на один ролик и сохраняет свойства в широком диапазоне температур от минус 30 до плюс 80 градусов. Полиуретан не повреждает напольные покрытия – эпоксидные полы, полимерное покрытие, керамогранит и даже наливные полы складов остаются без царапин и следов после прохода груженой платформы. Бесшумность движения делает полиуретановые ролики идеальным выбором для работы в помещениях с постоянным пребыванием людей. Срок службы качественных полиуретановых роликов составляет 3-5 лет при интенсивной эксплуатации. Единственный недостаток – относительно высокая цена по сравнению с нейлоновыми аналогами, но долговечность и универсальность применения полностью оправдывают инвестиции.

Нейлоновые ролики применяются в бюджетных моделях платформ небольшой грузоподъемности. Этот твердый пластик дешевле полиуретана, обладает достаточной прочностью для нагрузок до 500-800 килограммов на ролик и хорошо противостоит воздействию масел и химикатов. Однако нейлон имеет ряд ограничений – он более шумный при движении, может оставлять темные полосы на светлых напольных покрытиях, становится хрупким при низких температурах ниже минус 10 градусов. Износостойкость нейлоновых роликов ниже, чем у полиуретановых, что требует более частой замены при интенсивном использовании. Нейлон оптимален для периодического применения в отапливаемых помещениях с бетонными полами, где не критичны следы от колес и уровень шума. Для небольших мастерских и сервисных центров с ограниченным бюджетом нейлоновые платформы представляют разумный компромисс между ценой и функциональностью.

Стальные цельнометаллические ролики устанавливаются на сверхтяжелые платформы грузоподъемностью от 15 тонн и выше для работы в экстремальных условиях. Сталь выдерживает колоссальные нагрузки до 5-6 тонн на один ролик, не деформируется и не разрушается при перегрузках, устойчива к ударам и механическим повреждениям. Металлические ролики незаменимы при работе на открытых площадках с асфальтовым или бетонным покрытием, на строительных объектах, в цехах горячей обработки металла. Они не боятся попадания искр, раскаленной окалины, агрессивных химикатов и экстремальных температур. Недостатки стальных роликов – высокий уровень шума при движении, повреждение напольных покрытий и необходимость приложения больших усилий для начала движения из-за высокого коэффициента трения. Стальные ролики требуют регулярной смазки подшипников для обеспечения плавности хода и предотвращения заклинивания.

Комплекты и модульные системы перемещения

Комплекты роликовых платформ представляют собой набор из нескольких (обычно 4-8) отдельных платформ, объединяемых для перемещения особо крупногабаритных грузов. Каждая платформа в комплекте имеет грузоподъемность 6-16 тонн, что позволяет суммарно транспортировать объекты массой до 48-64 тонн при использовании 4 платформ или до 128 тонн при использовании 8 штук. Комплекты дополняются такелажными ломами для подъема груза и подведения платформ, захватами для синхронного управления несколькими платформами одновременно, соединительными штангами для фиксации положения относительно друг друга. Модульный принцип позволяет гибко адаптировать систему под габариты конкретного груза – для узких длинных объектов используются 2 платформы, для широких – 3-4, для особо массивного оборудования – полный комплект из 8 штук. Преимущество комплектов – компактность хранения, когда платформы складываются друг на друга, занимая минимум места в инструментальной кладовой.

Раздвижные платформы состоят из двух опорных площадок, соединенных телескопическими штангами, позволяющими регулировать расстояние между ними в диапазоне от 500 до 1500 миллиметров. Такая конструкция универсальна для работы с грузами различной длины – от компактных агрегатов до протяженных станков и балок. Раздвижная система обеспечивает стабильность при транспортировке длинномерных объектов, предотвращая их опрокидывание и перекос. Грузоподъемность раздвижных моделей обычно составляет 8-16 тонн, чего достаточно для большинства задач на производстве. Механизм регулировки длины может быть простым с фиксацией штифтами в предустановленных положениях или плавным винтовым, позволяющим точно настроить размер под конкретный груз. Раздвижные платформы особенно востребованы в механических цехах и сборочных производствах, где приходится работать с оборудованием разнообразных габаритов.

Управляемые платформы с ручками представляют собой усовершенствованную конструкцию с жестко закрепленной или съемной рукояткой длиной 800-1200 миллиметров для удобного управления движением груза. Ручка позволяет оператору толкать или тянуть груженую платформу, прикладывая усилие в оптимальной эргономичной точке, что снижает физическую нагрузку и повышает точность маневрирования. Управляемые модели часто оснащаются поворотной площадкой, обеспечивающей максимальную маневренность при работе в стесненных условиях. Некоторые производители предлагают ручки с телескопическим механизмом, позволяющим регулировать длину под рост оператора. Управляемые платформы особенно удобны для транспортировки грузов на расстояния свыше 10-15 метров, когда толкать сам груз неудобно или небезопасно. Недостаток управляемых моделей – увеличенные габариты при хранении из-за выступающей ручки, хотя съемные варианты частично решают эту проблему.

Требования к напольным покрытиям

Ровность поверхности критически важна для безопасного использования роликовых платформ. Идеальными считаются наливные полимерные полы с отклонением от плоскости не более 2 миллиметров на погонный метр. Такие покрытия обеспечивают плавное движение без рывков и вибраций, равномерное распределение нагрузки на все ролики платформы. Эпоксидные и полиуретановые наливные полы, широко применяемые на современных складах и в производственных цехах, отлично подходят для работы с подкатными платформами любой грузоподъемности. Бетонные полы с упрочненным верхним слоем также пригодны для использования, но требуют регулярного обслуживания – заделки выбоин, трещин и сколов, которые могут повредить ролики или вызвать заклинивание платформы. Неровности более 5 миллиметров создают риск опрокидывания груза при наезде на препятствие.

Керамогранитные полы распространены на складах и в торговых помещениях благодаря износостойкости и простоте ухода. При работе с роликовыми платформами на керамограните важно учитывать толщину швов между плитками – широкие швы глубиной более 3 миллиметров создают ощутимые неровности при движении, особенно для платформ с роликами малого диаметра. Полиуретановые ролики бережно относятся к керамограниту, не оставляя царапин и сколов даже при перемещении тяжелых грузов. Асфальтовое покрытие приемлемо для работы со стальными роликами на открытых площадках и в неотапливаемых складах, но его шероховатость увеличивает сопротивление движению и ускоряет износ полимерных роликов. Температурные деформации асфальта летом и морозное растрескивание зимой создают дополнительные неровности, осложняющие маневрирование с грузом.

Запрещено использовать роликовые платформы на рыхлых и сыпучих поверхностях – грунте, песке, гравии, щебне. Ролики проваливаются в мягкое основание, что делает перемещение груза невозможным и создает риск опрокидывания. Деревянные полы старых складских помещений требуют тщательной оценки перед применением подкатных платформ – прогнившие или ослабленные доски могут не выдержать концентрированной нагрузки от роликов и проломиться. Максимально допустимая нагрузка на деревянный пол обычно составляет 300-500 килограммов на квадратный метр, что ограничивает применение платформ легкими моделями грузоподъемностью до 2 тонн. Металлические решетчатые настилы на эстакадах и мостиках категорически непригодны для роликовых платформ из-за риска попадания роликов в ячейки решетки и заклинивания.

Особенности эксплуатации и техническое обслуживание

Правильная эксплуатация начинается с грамотной оценки массы перемещаемого груза. Превышение номинальной грузоподъемности платформы даже на 10-15% резко ускоряет износ роликов, деформирует раму и может привести к внезапному разрушению конструкции с падением груза. При отсутствии точных данных о весе оборудования следует выбирать платформу с запасом грузоподъемности 20-30% от расчетной массы. Центр тяжести груза должен располагаться как можно ближе к геометрическому центру опорной площадки – смещение центра тяжести к краю создает неравномерную нагрузку на ролики и повышает риск опрокидывания. Для грузов с высоким центром тяжести рекомендуется использовать дополнительные страховочные стропы или применять комплект из нескольких платформ для увеличения площади опоры.

Регулярный осмотр роликовых платформ должен проводиться перед каждым использованием при интенсивной эксплуатации или еженедельно при периодическом применении. Проверка включает визуальный контроль состояния роликов – трещины, сколы, неравномерный износ полимерного покрытия, деформация стального сердечника указывают на необходимость замены. Ролики должны свободно вращаться без заеданий и посторонних звуков – скрип или гул подшипников сигнализируют о недостатке смазки или попадании грязи. Сварные швы рамы осматриваются на предмет трещин и разрывов, особенно в зонах крепления роликов, где концентрируются максимальные нагрузки. Деформация рамы – прогиб, скручивание – недопустима и требует немедленного вывода оборудования из эксплуатации. Поворотный механизм управляемых платформ проверяется на плавность вращения и надежность фиксации в рабочем положении.

Техническое обслуживание роликовых платформ минимально, но критически важно для долговечности. Подшипники роликов требуют смазки консистентной литиевой смазкой каждые 100-150 часов работы или раз в полгода при периодическом использовании. Избыток смазки так же вреден, как и недостаток – вытекающая смазка собирает пыль и абразивные частицы, ускоряя износ. После работы в условиях повышенной запыленности или при попадании воды платформы необходимо очищать и просушивать, уделяя особое внимание подшипниковым узлам. Хранение оборудования должно осуществляться в сухом помещении с температурой выше нуля – замерзание остатков влаги в подшипниках приводит к их разрушению. Полимерные ролики следует защищать от прямых солнечных лучей при хранении на открытых площадках – ультрафиолет ускоряет старение полиуретана и нейлона, снижая их прочность и эластичность.

Правильный выбор роликовой подкатной платформы требует комплексного учета характеристик груза, условий эксплуатации и бюджета проекта. Инвестиции в качественное такелажное оборудование с запасом грузоподъемности и износостойкими полиуретановыми роликами окупаются за счет долговечности, безопасности и эффективности работы. В 2025 году производители предлагают широкий выбор моделей для любых задач – от легких компактных платформ для мастерских до мощных модульных систем для перемещения сверхтяжелого промышленного оборудования, что позволяет каждому предприятию найти оптимальное решение для своих потребностей.